Halász György

A MOL Csoport évtizedek óta legnagyobb organikus beruházása a poliol termékcsoportra irányul, amivel közelebb kerül a 2030-as hosszú távú stratégiában kitűzött céljához, az üzemanyagok részarányának csökkentéséhez a finomítói termelésben. A poliol több szempontból is jó választásnak tűnik: robusztus, a GDP növekedéssel együttmozgó keresletre lehet számítani, sokoldalú a felhasználása, jelentős felárral lehet eladni a monomerekhez képest és propilén(-oxid) alapanyaga miatt kevésbé van kitéve a főleg etiléngyártásra specializálódó amerikai és ázsiai importversenynek.

A poliolból poliuretán lesz

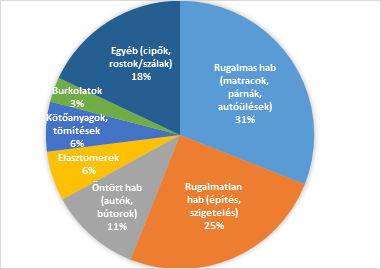

A poliolból, izocianátokkal keverve (amelyeknek az egyik fő európai gyártója a Borsodchem), poliuretán készül. Ha a polipropilénról korábban azt mondtuk, hogy sokoldalúan felhasználható, akkor a poliuretánokra nehéz jelzőket találni: egyaránt hasznosítják az építőiparban, a bútorgyártásban, az autógyártásban, a textiliparban, de még a faiparban is (ld. 1. ábra).

Mindenki hallott már a PUR-habról (sőt, sokan már használták is), ami a szigetelésben használt egyik legfontosabb anyag és egyben az egyik leggyakoribb rugalmatlan poliuretán. Az már talán kevésbé ismert, hogy általában poliuretán-habon ülünk, mivel ezt használják bélésként az irodai vagy jármű ülésekben, vagy fekszünk (ágyszivacsot és párnát egyaránt ideértve). Felhasználása az autógyártásban messze túlmutat az ülésen és a szigetelésen: lehet rugalmas fedőanyag a kormánykeréken, a felfüggesztés csapágyait is körülveheti, de számos keményebb műanyag elem alapanyaga is lehet. A textiliparban válltömésként és rugalmas „kiegészítőként” (pl. övek, pántok), a csomagolásban kötő-, vagy ragasztóanyagként, a faiparban fedőanyagként alkalmazzák a poliuretánokat.

1. ábra: A poliuretánok felhasználása (2015)

Forrás: Prospector

A poliuretán „tuti biznisz”

A különféle poliuretánok sokféle előnyös tulajdonsággal rendelkeznek, a kopásállóságtól kezdve a rugalmasságon keresztül a keménységig. Utóbbiban egyébként különösen nagy a mozgástér: a matracok puhaságától a kemény padlóborításig terjed. A poliuretánok sokféleségét elsősorban a poliolok sokfélesége biztosítja, nem a gyártásában használt másik alapanyag, az izocianát. A poliolok tehát nagyon sok formában és számos termékben hasznosulnak. Ez a sokoldalú alkalmazhatóság pedig az árazásban is megjelenik: a poliolok lényegesen drágábbak, pontosabban jelentősen magasabb a monomerekhez képesti feláruk, mint a tömegtermék polimereké (a polietiléné (PE) vagy a polipropiléné (PP)).

A poliuretánok – és így a poliolok kereslete az elemzők szerint bővülni fog: a poliolok jelenlegi globális 10-11 millió tonnás kereslete külső becslések alapján várhatóan évente 3,4 százalékkal nő. Az európai piac ebből 2,6 millió tonnát tesz ki, itt visszafogottabb növekedésre (átlagosan évi 2%-os) számíthatunk. Kelet-Közép-Európa az európai piac nagyjából 10%-át adja, itt átlagosan évi 3,2 százalékos bővülésre számíthatunk.

A poliol piac tehát nagyságrendileg kisebb az etilén és a propilén – de akár a PE és a PP – piacánál is, ugyanakkor magasabb megtérülést biztosít szereplőinek azzal, hogy az értékláncban előrébb elhelyezkedő, magasabb hozzáadott értékű a termék.

A poliol előállítása azonban tőkeigényes és licensz köteles

A poliol gyártásához propilénre – pontosabban egy konkrét propilénszármazékra, propilén-oxidra van szükség. Ugyanakkor, míg a polipropilén (PP) előállításához alkalmazott technológia széles körben elérhető, addig a poliolgyártás technológiája sokkal védettebb – és egyben a beruházási költsége is magasabb, ami jelentős belépési korlátot jelent a poliolgyártást tervezőknek. Ráadásul a poliol sokféleségéből adódóan mind a K+F, mind a marketingtevékenység intenzívebb, ami a működés költségeit növeli. Egy-egy poliolüzemben jellemzően több gyártósoron többféle terméket állítanak elő, a MOL csoport is 4-5 féle poliolt fog gyártani a tervek szerint. Azt sem szabad figyelmen kívül hagyni, hogy a poliol előállítása során, gyártási technológiától függően, jellemzően melléktermékek – pl. sztirol, vagy tert-butil-alkohol – is keletkezhetnek, amelyek piacstruktúrája a poliolétól (de a gőzkrakkolás alapvető tömegtermékeitől is) jelentősen eltér, ami további ráfordítást igényel. Tehát a poliol-beruházás, bármilyen kecsegtető üzletnek tűnik is, csak erős anyagi háttérrel és megfelelő szakértelemmel valósítható meg.

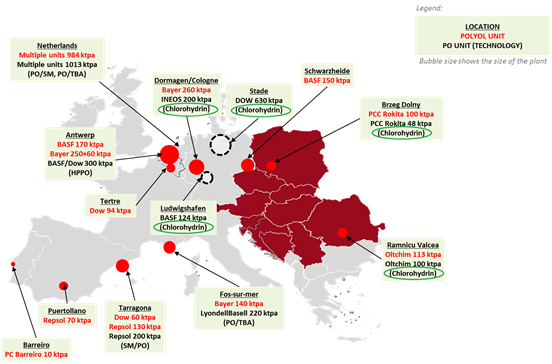

2. ábra: Európai propilén-oxid és poliolgyártók (2015)

Forrás: Vállalati honlapok

A kulcs a propilén-oxid gyártás

Amikor a poliolgyártás védett technológiájáról beszélünk, akkor elsősorban nem a végtermék(ek)re, hanem a köztes termékekre (mindenekelőtt a propilén-oxidra (PO)) gondolunk. Magát a poliol üzemet megépíteni – a petrolkémia egyik legelfogadottabb elemző cége szerint – már viszonylag egyszerű és kisköltségű. Tehát a propilén-oxid előállítása a vízválasztó. A PO gyártási technológiája jelentős evolúción ment keresztül:

- A legrégebbi – 1950-es és ’70-es évek között virágkorát élő – klórhidrines eljárás adja a mai napig a propilén-oxid gyártás legnagyobb részét. Alapvető hátránya, hogy az előállításakor nagy mennyiségben keletkező kálcium-klorid erős „szárítószer”, irritatív és égési sérüléseket okozhat, semlegesítése pedig jelentős pluszköltséggel jár.[1]

- A több nagy cég szabadalmazta, az 1990-es évektől teret nyerő sztirol-monomer kísérte propilén-oxid gyártás[2] okozta alapvető nehézség, hogy itt a PO a folyamatnak lényegében a mellékterméke, mivel sokkal több sztirol (2,2-2,3-szeres mennyiség) keletkezik a gyártás során. Ez önmagában nem feltétlenül rossz – a sztirol ugyanis számos fontos vegyület alapanyaga,[3] de az elemzések azt mutatják, hogy a szinergia a propilén-oxid és a sztirol gyártása közt nem jelentős, vagy nincs is, miközben a technológia miatt vagy a sztirol, vagy a propilén-oxid gyártási mennyiségében nincs döntési szabadság. Tehát nagyobb a kockázat, hogy valamelyik alapanyagból szűk lesz a keresztmetszet és a piacméret meghatározásában is nehézségek keletkezhetnek.

- A benzin adalékanyagaként használt tert-butil-éterek (MTBE, ETBE) előállítását célzó tercier-butil-alkoholt létrehozni képes PO-TBA technológia még a sztirollal együtt előállított propilén-oxidnál is féloldalasabb: a termelt PO mennyisége arányaiban még kisebb a „melléktermékhez” képest. Mivel a benzint szinte kizárólag a személyautók üzemanyagaként hasznosítjuk, az alternatív hajtások elterjedésével, a jövője ennek a technológiának sokkal bizonytalanabb.

- A Sumitomo szabadalmazta kumolt (egy benzolból és propilénből származtatott vegyületet) reakcióindítóként használó propilén-oxid előállítási módszer az előző kettővel ellentétben nem képez mellékterméket (néhány lépésen keresztül a kumol újra előállítható és felhasználható[4]). Ez az egyik „feltörekvő” módszer, amire azonban egyelőre viszonylag kevés működő üzemből[5] van tapasztalat.

- Még „tisztább” a Thyssenkrupp Industrial Solutions és az Evonik (korábban Degussa-Uhde) fejlesztette HPPO módszer, amely hidrogén-peroxidos környezetben oxidál propilént propilén-oxiddá. Ebben az eljárásban csak víz keletkezik melléktermékként, vagyis lényegesen környezetbarátabb végkimenetelében, mint a fenti reakciók. A szabadalmazó Evonik[6] a világ legnagyobb hidrogén-peroxid gyártója, így a vízzé nem alakuló oxidálószer felhasználása is biztosított – a hidrogén-peroxid ugyanis kozmetikai felhasználásain (hajszőkítés, fogfehérítés) túlmenően fertőtlenítőszerként és akár ipari méretekben történő oxidációhoz (ilyen a PO gyártása) is alkalmazható.

A MOL Csoport technológiaválasztása a HPPO-ra esett. A fejlettebb, költséghatékonyabb és nem utolsósorban környezetbarátabb technológia egyértelműen előnyt jelent a jelenlegi régiós versenytársak régebbi technológiáival szemben. Ráadásul a MOL csoport saját alapanyaggal fog rendelkezni: a propilén-oxid gyártásához kellő mennyiségű propilént állít elő.

A poliol tehát a sokoldalúan felhasználható és jól eladható poliuretánok fontos összetevője. Ugyanakkor előállítása propilén-oxidból nem egyszerű a különböző licenszekkel védett technológia és tőkeigényessége miatt. A MOL nyitása a műanyag alapanyaggyártás és azon belül is a poliok felé segít abban, hogy a várhatóan csökkenő üzemanyagpiaccal párhuzamosan új, kiszámíthatóbb piacokon vethesse meg a lábát a cég.

Petrolkémiai sorozatunk korábbi cikkei:

Gáz vagy olaj? Avagy minden amit a gőzkrakkolásról tudni akartál

[1] A régióban jelenleg működő legnagyobb poliolgyártó részére erre derogációt kértek az Európai Unióban, de ennek fennmaradása egy esetleges tulajdonosváltást követően valószínűtlen.

[2] Az eredeti licensztulajdonosok, a LyondellBasell és a Shell egyaránt a világ legnagyobb vegyipari, illetve olajipari cégei közé tartoznak.

[3] Említhetjük például a sztirol-butadién műgumit, az akrilnitril-butadién-sztirolt, ami a LEGO alapanyaga, de akár a kávé- és italautomaták poharainak egyik alapanyagaként is használt polisztirolt.

[4] A kumol oxidációja során keletkezik kumol-hiproxid, amit kumil-alkohollá alakítanak, ami dehidratálás után alfametil-sztirollá alakul. A folyamat végén, ezt hidratálva képződik újra kumol.

[5] Chiba (Japán) és PetroRabigh (Szaúd-Arábia)

[6] Pontosabban egymástól függetlenül sikerült az Evoniknak, illetve a BASF és a Dow közös fejlesztőcsapatának a módszert kidolgoznia.

A bejegyzés trackback címe:

Kommentek:

A hozzászólások a vonatkozó jogszabályok értelmében felhasználói tartalomnak minősülnek, értük a szolgáltatás technikai üzemeltetője semmilyen felelősséget nem vállal, azokat nem ellenőrzi. Kifogás esetén forduljon a blog szerkesztőjéhez. Részletek a Felhasználási feltételekben és az adatvédelmi tájékoztatóban.